新聞中心

最新資訊

新聞中心

TPE瓶胚表面有氣泡怎么調(diào)機(jī)參數(shù)?

- 時(shí)間:2024-10-11 12:45:57

- 來源:立恩實(shí)業(yè)

- 作者:TPE

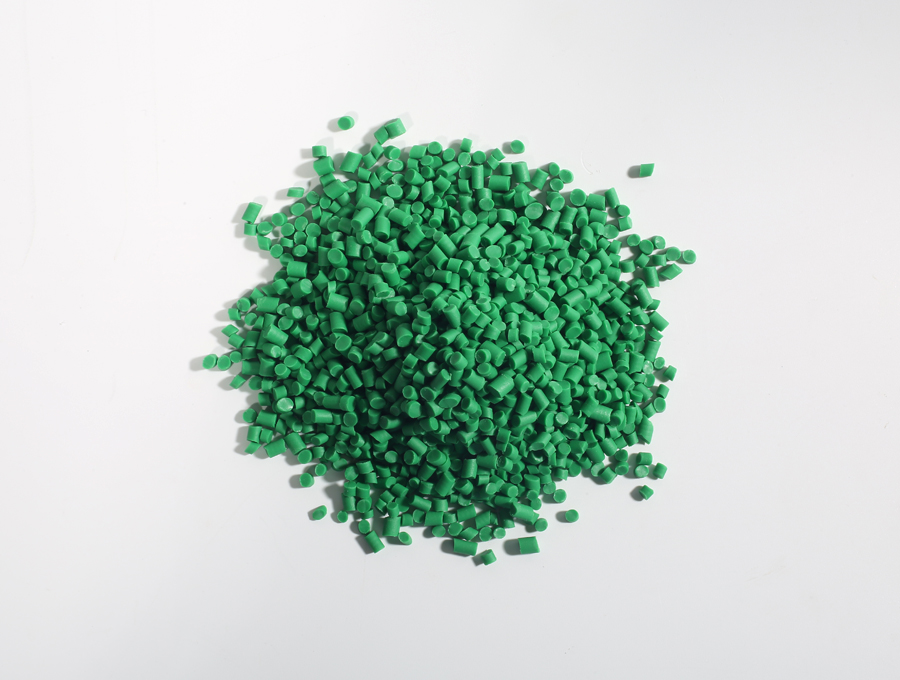

在熱塑性彈性體(TPE)瓶胚的注塑成型過程中,氣泡是一個(gè)常見的問題,它直接影響產(chǎn)品的質(zhì)量和性能。本文將詳細(xì)探討TPE瓶胚表面出現(xiàn)氣泡的原因,并提供相應(yīng)的機(jī)器參數(shù)調(diào)整策略,以幫助解決這一問題。

一、氣泡產(chǎn)生原因分析

1.1原料問題

TPE材料中的水分或揮發(fā)性物質(zhì)是氣泡產(chǎn)生的主要原因之一。這些物質(zhì)在高溫下會(huì)膨脹并產(chǎn)生氣泡。原料的純度、粒度等因素也可能影響氣泡的產(chǎn)生。如果原料中混入雜質(zhì)或粒度不均,也可能導(dǎo)致注塑過程中產(chǎn)生氣泡。

1.2溫度控制不當(dāng)

在熔煉和塑化過程中,溫度過高會(huì)導(dǎo)致原料中的水分蒸發(fā),從而在材料中形成氣泡。溫度過低則可能導(dǎo)致材料流動(dòng)性差,無法充分排除氣體。特別是在注塑機(jī)的料筒和噴嘴部分,如果溫度設(shè)置不當(dāng),會(huì)影響熔料的流動(dòng)性和氣體的排出。

1.3壓力控制不當(dāng)

注塑過程中,注射壓力的大小和保壓時(shí)間的長(zhǎng)短直接影響熔料在模具中的填充和壓實(shí)程度。如果注射壓力過小或保壓時(shí)間過短,熔料與型腔表面不密貼,容易形成氣泡。注射壓力的變化也可能導(dǎo)致氣泡的產(chǎn)生。

1.4注射速度問題

注射速度的快慢也會(huì)影響氣泡的產(chǎn)生。注射速度太快,熔融塑料受大剪切作用而分解,產(chǎn)生分解氣;注射速度太慢,不能及時(shí)充滿型腔,造成制品表面密度不足,同樣容易產(chǎn)生氣泡。

1.5模具與設(shè)備問題

模具的排氣系統(tǒng)不良或密封不嚴(yán),會(huì)使氣體無法順利排出,從而在制品內(nèi)部形成氣泡。模具的冷卻系統(tǒng)不合理或模溫差異太大,也可能導(dǎo)致氣泡的產(chǎn)生。生產(chǎn)設(shè)備如熔煉設(shè)備、塑化設(shè)備等出現(xiàn)故障或不良狀態(tài),也可能導(dǎo)致氣泡的產(chǎn)生。

二、調(diào)整機(jī)參數(shù)策略

2.1原料處理

-干燥處理:將TPE原料進(jìn)行充分干燥,以減少殘留的水分。通常,可以將原料置于烘箱中,在適當(dāng)?shù)臏囟认潞婵疽欢螘r(shí)間,以確保其干燥。

-篩選與混合:對(duì)原料進(jìn)行篩選,去除雜質(zhì)和粒度不均的顆粒。確保原料的混合均勻,以避免因原料不均導(dǎo)致的氣泡問題。

2.2溫度調(diào)整

-料筒溫度:根據(jù)TPE的熔融溫度,合理設(shè)置料筒的溫度。避免溫度過高導(dǎo)致原料分解,也避免溫度過低導(dǎo)致流動(dòng)性差。可以逐段調(diào)整料筒的溫度,確保熔料的均勻性和穩(wěn)定性。

-噴嘴溫度:噴嘴溫度應(yīng)稍高于料筒溫度,以確保熔料在噴嘴處的流動(dòng)性。噴嘴溫度也不宜過高,以免熔料在噴嘴處過熱分解。

2.3壓力調(diào)整

-注射壓力:增加注射壓力可以提高熔料在模具中的填充能力,使熔料與型腔表面更緊密貼合,減少氣泡的產(chǎn)生。但注射壓力也不宜過高,以免損壞模具或產(chǎn)生過大的注射應(yīng)力。

-保壓壓力:適當(dāng)延長(zhǎng)保壓時(shí)間和增加保壓壓力,可以確保熔料在模具中充分壓實(shí),減少氣泡和縮孔的產(chǎn)生。

2.4注射速度調(diào)整

-注射速度優(yōu)化:根據(jù)TPE的熔融性能和模具的結(jié)構(gòu),調(diào)整注射速度。注射速度過快可能導(dǎo)致熔料分解,產(chǎn)生分解氣;注射速度過慢則可能無法及時(shí)充滿型腔,導(dǎo)致氣泡和表面密度不足。需要找到一個(gè)合適的注射速度范圍,以確保熔料的均勻填充和氣體的充分排出。

-多段注射:采用多段注射工藝,可以在不同階段設(shè)置不同的注射速度和壓力,以優(yōu)化熔料的填充和壓實(shí)過程。中速注射充填流道,慢速填滿澆口,快速注射低壓慢速將模腔填滿,使模內(nèi)氣體在每段都能及時(shí)排除干凈。

2.5模具與設(shè)備調(diào)整

-模具排氣:檢查模具的排氣系統(tǒng)是否暢通,確保氣體能夠順利排出。如果排氣不良,可以在模具上增加排氣孔或優(yōu)化排氣槽的設(shè)計(jì)。

-模具溫度控制:合理控制模具的溫度,避免模溫過高或過低導(dǎo)致的氣泡問題。可以使用模具溫控系統(tǒng)來精確控制模具的溫度。

-設(shè)備檢查與維護(hù):定期對(duì)注塑機(jī)進(jìn)行檢查和維護(hù),確保設(shè)備的正常運(yùn)行。特別是加熱元件、溫度傳感器和注射系統(tǒng)等關(guān)鍵部件,需要定期檢查其工作狀態(tài)和性能。

三、其他注意事項(xiàng)

3.1原料配比與混合

在TPE瓶胚的注塑過程中,原料的配比和混合均勻性對(duì)產(chǎn)品質(zhì)量有重要影響。如果原料配比不當(dāng)或混合不均勻,可能導(dǎo)致熔料的流動(dòng)性差、氣泡多等問題。在注塑前需要確保原料的配比和混合均勻性。

3.2模具設(shè)計(jì)與制造

模具的設(shè)計(jì)和制造質(zhì)量直接影響TPE瓶胚的注塑質(zhì)量。模具的流道設(shè)計(jì)、澆口位置、排氣系統(tǒng)等都需要經(jīng)過精心設(shè)計(jì)和優(yōu)化。模具的制造精度和表面質(zhì)量也需要得到保證,以避免因模具問題導(dǎo)致的氣泡等缺陷。

3.3操作規(guī)范與培訓(xùn)

注塑機(jī)的操作規(guī)范和操作人員的技能水平對(duì)產(chǎn)品質(zhì)量也有重要影響。需要制定詳細(xì)的操作規(guī)范,并對(duì)操作人員進(jìn)行培訓(xùn)和考核。確保操作人員能夠熟練掌握注塑機(jī)的操作方法和注意事項(xiàng),減少人為因素對(duì)產(chǎn)品質(zhì)量的影響。

3.4質(zhì)量檢測(cè)與反饋

在注塑過程中,需要對(duì)產(chǎn)品進(jìn)行質(zhì)量檢測(cè),及時(shí)發(fā)現(xiàn)和解決問題。可以使用在線檢測(cè)設(shè)備對(duì)瓶胚的壁厚、重量、氣泡等關(guān)鍵指標(biāo)進(jìn)行實(shí)時(shí)監(jiān)測(cè)。建立質(zhì)量反饋機(jī)制,及時(shí)收集和分析客戶反饋的質(zhì)量問題,以便對(duì)生產(chǎn)過程和機(jī)器參數(shù)進(jìn)行調(diào)整和優(yōu)化。

3.5持續(xù)改進(jìn)與創(chuàng)新

隨著技術(shù)的不斷進(jìn)步和市場(chǎng)的不斷變化,TPE瓶胚的注塑工藝和機(jī)器參數(shù)也需要不斷改進(jìn)和創(chuàng)新。可以通過引進(jìn)新技術(shù)、新材料和新設(shè)備來提高產(chǎn)品質(zhì)量和生產(chǎn)效率。也可以開展技術(shù)研發(fā)和創(chuàng)新活動(dòng),探索更加高效、環(huán)保和可持續(xù)的生產(chǎn)方式。

四、總結(jié)與展望

TPE瓶胚表面氣泡問題是一個(gè)復(fù)雜的問題,涉及原料、工藝、設(shè)備和模具等多個(gè)方面。通過合理調(diào)整機(jī)器參數(shù)、優(yōu)化原料處理、改進(jìn)模具設(shè)計(jì)和加強(qiáng)質(zhì)量檢測(cè)等措施,可以有效減少氣泡的產(chǎn)生并提高產(chǎn)品質(zhì)量。隨著材料科學(xué)和注塑技術(shù)的不斷發(fā)展,TPE瓶胚的注塑工藝將更加成熟和完善,為塑料包裝行業(yè)提供更加優(yōu)質(zhì)、高效和環(huán)保的解決方案。

客服QQ

客服QQ