新聞中心

最新資訊

新聞中心

TPE擠出來塑化不良怎么辦?

- 時間:2025-02-28 11:36:59

- 來源:立恩實業

- 作者:TPE

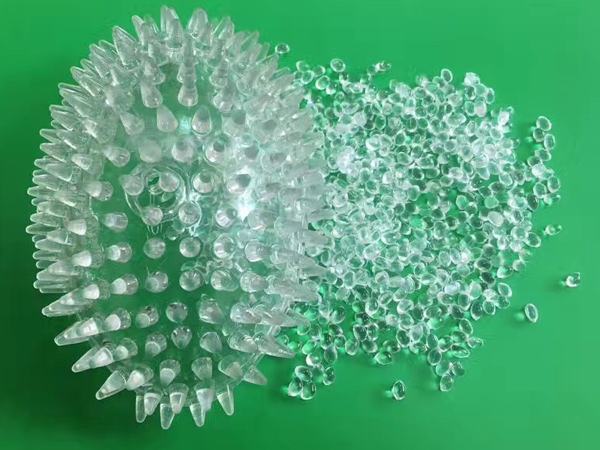

TPE(熱塑性彈性體)作為一類性能優異的高分子材料,在擠出成型過程中,有時會遇到塑化不良的問題。塑化不良不僅影響產品的外觀質量,還會對產品的物理性能和使用壽命產生不良影響。本文將從分析TPE塑化不良的原因入手,詳細探討解決方案,并提供一系列實用的建議和預防措施,以幫助解決TPE擠出塑化不良的問題。

一、TPE塑化不良的原因分析

1.1 溫度控制不當

塑化溫度是影響TPE塑化質量的關鍵因素之一。溫度過低,TPE材料無法充分熔融,導致塑化不良;溫度過高,則可能導致材料分解,同樣影響塑化質量。擠出機各段的溫度設置也需合理,確保材料在擠出過程中能夠均勻受熱。

1.2 螺桿設計不合理

螺桿是擠出機的重要部件,其設計直接影響TPE材料的塑化效果。螺桿的壓縮比、剪切力和混合效果等參數需根據TPE材料的特性進行合理設置。如果螺桿設計不合理,可能導致材料在擠出過程中無法充分混合和塑化。

1.3 喂料速度過快

喂料速度過快,TPE材料在螺桿內的停留時間縮短,無法充分熔融和塑化。喂料速度過快還可能導致螺桿過載,影響擠出機的穩定運行。

1.4 配方問題

TPE的配方對其塑化效果也有重要影響。配方中潤滑劑的比例過高,可能影響材料的熔體流動性和塑化效果;而填充劑的比例過大,則可能影響材料的熔體強度和表面光澤度。

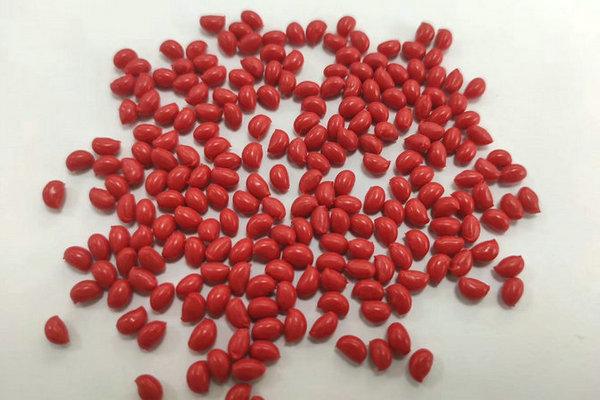

1.5 原材料質量問題

原材料的質量直接影響TPE的塑化效果。如果原材料中含有雜質、水分或未充分干燥的色母粒,可能導致塑化不良。

二、TPE塑化不良的解決方案

2.1 優化溫度控制

針對溫度控制不當導致的塑化不良問題,可以通過優化溫度控制來解決。需要確保擠出機各段的溫度設置合理,確保材料在擠出過程中能夠均勻受熱。可以根據TPE材料的特性和擠出機的實際情況,調整塑化段的溫度,使材料能夠充分熔融。還需注意避免溫度過高導致材料分解。

具體操作時,可以通過調整擠出機的加熱器和冷卻系統,實現溫度的精確控制。還可以采用溫度傳感器和溫控儀表等監測設備,實時監測擠出機各段的溫度,確保溫度穩定。

2.2 改進螺桿設計

針對螺桿設計不合理導致的塑化不良問題,可以通過改進螺桿設計來解決。需要根據TPE材料的特性,選擇合適的螺桿類型和壓縮比。可以通過優化螺桿的剪切力和混合效果,提高材料的塑化質量。

在改進螺桿設計時,可以考慮采用特殊設計的螺桿元件,如屏障元件、混合元件等,以提高材料的混合效果和塑化質量。還可以根據擠出機的實際情況和工藝要求,對螺桿進行定制設計,以滿足特定的生產需求。

2.3 調整喂料速度

針對喂料速度過快導致的塑化不良問題,可以通過調整喂料速度來解決。需要根據擠出機的生產能力和TPE材料的特性,合理設置喂料速度。可以通過調整喂料系統的參數,如喂料螺桿的轉速和喂料量等,實現喂料速度的精確控制。

在調整喂料速度時,需要注意避免喂料速度過快導致螺桿過載和塑化不良,同時也要避免喂料速度過慢導致生產效率低下。需要根據實際情況進行綜合考慮和調整。

2.4 優化配方

針對配方問題導致的塑化不良問題,可以通過優化配方來解決。需要根據TPE材料的特性和生產需求,合理調整配方中潤滑劑、填充劑等成分的比例。可以通過添加適量的助劑和改性劑,提高材料的熔體流動性和塑化效果。

在優化配方時,需要注意避免配方中成分的比例過高或過低導致塑化不良。還需要對配方進行充分的試驗和驗證,確保其在實際生產中的可行性和穩定性。

2.5 提高原材料質量

針對原材料質量問題導致的塑化不良問題,可以通過提高原材料質量來解決。需要選擇優質的TPE原材料供應商,確保原材料的質量穩定可靠。需要對原材料進行嚴格的檢驗和篩選,去除含有雜質、水分或未充分干燥的色母粒等不良品。

在提高原材料質量時,需要注意避免使用劣質原材料導致塑化不良和生產效率低下。還需要加強原材料的儲存和管理,確保原材料在儲存過程中不受潮、不變質。

三、預防TPE塑化不良的措施

3.1 加強設備維護

擠出機的設備狀態直接影響TPE的塑化效果。需要加強設備的維護和保養工作,確保設備的正常運行和穩定性。定期對擠出機進行清洗、潤滑和檢查,及時發現和處理設備故障和隱患。

3.2 嚴格工藝控制

在擠出生產過程中,需要嚴格遵循工藝要求和控制標準。對擠出溫度、螺桿轉速、喂料速度等關鍵參數進行精確控制和監測,確保生產過程的穩定性和可控性。還需要對擠出產品的質量進行定期檢測和評估,及時發現和處理質量問題。

3.3 加強原材料管理

原材料的質量直接影響TPE的塑化效果。需要加強原材料的管理和檢驗工作。對原材料進行嚴格的檢驗和篩選,確保原材料的質量符合生產要求。還需要加強原材料的儲存和管理,避免原材料受潮、變質或污染。

3.4 優化配方設計

配方設計是影響TPE塑化效果的重要因素之一。需要不斷優化配方設計,提高配方的可行性和穩定性。根據生產需求和材料特性,合理調整配方中成分的比例和種類,確保配方能夠滿足特定的生產要求和質量標準。

3.5 加強員工培訓

員工是擠出生產過程中的重要環節。需要加強員工的培訓和教育工作,提高員工的專業技能和質量意識。通過培訓和教育,使員工了解TPE材料的特性和擠出生產工藝的要求,掌握正確的操作方法和注意事項,減少人為因素對塑化效果的影響。

四、案例分析:TPE塑化不良問題的解決實踐

4.1 案例一:溫度控制優化

某公司在生產TPE產品時,發現塑化不良問題嚴重。經過分析發現,原因是擠出機的溫度控制不當。該公司對擠出機的溫度控制系統進行了優化和升級,實現了溫度的精確控制和實時監測。優化后,TPE產品的塑化質量得到了顯著提升,生產效率和產品質量均得到了提高。

4.2 案例二:螺桿設計改進

另一家公司在生產TPE管材時,發現管材表面存在明顯的瑕疵和不平整現象。經過分析發現,原因是螺桿設計不合理導致塑化不良。該公司對螺桿進行了改進和優化設計,提高了螺桿的剪切力和混合效果。改進后,管材的塑化質量得到了顯著提升,表面更加平整光滑,產品質量得到了客戶的認可和好評。

4.3 案例三:配方優化

某公司在生產TPE線纜時,發現線纜的塑化效果不佳,表面存在明顯的瑕疵和裂紋。經過分析發現,原因是配方中潤滑劑的比例過高導致熔體流動性不足。該公司對配方進行了優化和調整,降低了潤滑劑的比例并添加了適量的改性劑。優化后,線纜的塑化質量得到了顯著提升,表面更加光滑細膩,產品質量得到了客戶的信任和好評。

五、結論與展望

TPE擠出塑化不良是一個復雜且常見的問題,涉及溫度控制、螺桿設計、喂料速度、配方和原材料質量等多個方面。通過優化溫度控制、改進螺桿設計、調整喂料速度、優化配方和提高原材料質量等措施,可以有效解決TPE塑化不良的問題。加強設備維護、嚴格工藝控制、加強原材料管理、優化配方設計和加強員工培訓等措施也可以預防TPE塑化不良問題的發生。

隨著TPE材料的不斷發展和擠出技術的不斷進步,TPE擠出塑化不良問題將得到更好的解決和預防。也需要不斷加強技術創新和研發工作,提高TPE材料的性能和擠出工藝的水平,為TPE材料的應用和發展提供更好的支持和保障。

- 上一篇:三元乙丙和TPE怎么區分?

- 下一篇:注塑TPE打出來有裂紋怎么處理?

客服QQ

客服QQ