新聞中心

最新資訊

新聞中心

TPE塑料擠出來是毛面怎么辦?

- 時間:2024-12-05 10:12:01

- 來源:立恩實業

- 作者:TPE

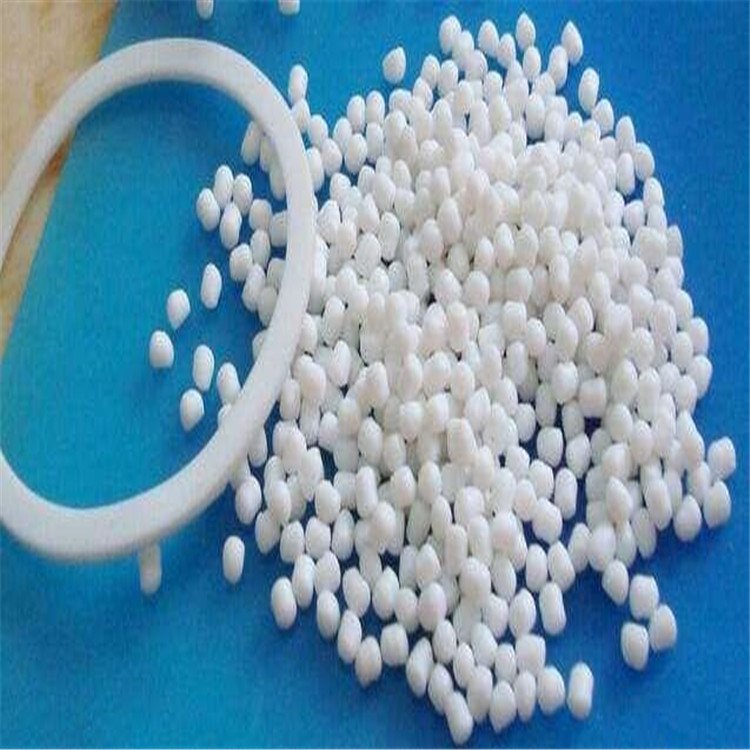

在TPE(熱塑性彈性體)塑料制品的生產過程中,擠出表面毛糙是一個常見問題,這不僅影響了產品的外觀質量,還可能對產品的整體性能和使用壽命產生負面影響。本文將詳細探討TPE塑料擠出表面毛糙的原因及其解決方法,旨在幫助生產廠商優化生產工藝,提高產品質量。

一、老化現象及其影響

老化現象是TPE塑料擠出表面毛糙的一個常見原因。典型的老化現象包括制品表面出現沙眼或微裂痕,這種現象在TPE電線電纜制品行業中尤為常見。引起老化的原因主要有以下幾點:

1. 擠出模套選擇不合理:模套尺寸過小會引起麻花紋,尺寸過大則可能導致脫節或擠壓疏松。

2. 擠出機頭加熱溫度不當:溫度過高會引起表面毛糙,溫度過低則可能產生微裂紋。

3. 模套定徑區損傷:定徑區的損傷會影響擠出制品的表面質量。

4. 護套在水槽內擦傷:制品在水槽內冷卻時,護套的摩擦會損傷表面。

5. 加工溫度不夠:某些原料未熔融,依舊保持顆粒狀附著在制品表面。

解決方法:

- 選擇合適的擠出模套尺寸,確保擠出過程穩定。

- 精確控制擠出機頭的加熱溫度,避免過高或過低的溫度。

- 定期檢查并更換損壞的模套定徑區。

- 優化水槽設計,減少護套與制品的摩擦。

- 提高加工溫度,確保原料完全熔融。

二、發粘現象及其解決方案

發粘現象是另一個導致TPE塑料擠出表面毛糙的常見原因。制品抓在手上有粘手的現象,這通常是由于成型溫度過高,聚合物因熱分解而形成相對分子質量較低的物質,或者增塑劑、穩定劑遷移至表面引起的。

解決方法:

- 降低成型溫度:適當降低成型溫度,減少聚合物的熱分解。

- 低剪切化:優化成型工藝,減少剪切生熱。

- 氮氣凈化:用氮氣凈化成型機液壓缸體內部,減少雜質和水分的影響。

- 避免長時間熔融:避免膠料長時間以熔融狀態置留在成型機的模腔內。

- 優化添加劑選擇:選擇穩定性好、不易遷移的增塑劑和穩定劑。

三、模具設計與合模緊密性

TPE原料在加工過程中出現的毛邊(飛邊、溢邊)也是導致擠出表面毛糙的一個重要因素。這主要是由于模具合模不緊密、注塑壓力過大或速度過快、材料流動性過高等原因導致的。

解決方法:

- 優化模具設計:確保模具合模面緊密配合,避免間隙。

- 調整注塑壓力:合理控制注塑壓力,避免過大或過小的壓力。

- 控制注塑速度:優化注塑速度,確保材料在模具內穩定流動。

- 降低材料流動性:通過調整配方或工藝參數,降低TPE原料的流動性。

- 模具溫度控制:合理控制模具溫度,避免溫度過高導致材料流動性增強。

四、塑化溫度與材料受潮

塑化溫度不夠和材料受潮也是導致TPE制品擠出表面不光滑的原因之一。SEBS改性的TPE比SBS改性的TPR擠出溫度更高,塑化溫度不夠會導致表面粗糙。TPE材料或色母受潮會產生微發泡,影響擠出制品的表面質量。

解決方法:

- 提高塑化溫度:選擇塑化溫度更高的TPE材料類型。

- 干燥處理:對TPE材料進行干燥處理,確保水分含量符合生產要求。

- 優化配方:調整TPE材料的配方,降低填充劑比例,提高材料的流動性。

- 模具清潔:定期清潔模具內壁,確保擠出過程的穩定性。

- 增加壓力:適當提高擠出時的壓力,使TPE制品表面更加光滑。

五、注塑成型工藝參數優化

注塑成型工藝參數的設置對TPE制品的表面質量至關重要。溫度、壓力、注射速度等參數都需要精確控制,以確保制品的質量穩定性。

溫度控制:

- 熔融溫度:TPE材料的熔融溫度在150-220℃之間,需要根據具體材料的性能設置合理的熔融溫度。

- 成型溫度:成型溫度根據模具結構和制品要求進行調整,確保材料能夠完全熔融并填充模具。

- 模具溫度:較高的模具溫度可以加快制品的冷卻速度,但也可能導致制品表面出現條紋等缺陷。需要選擇合適的模具溫度,并確保溫度分布均勻。

壓力控制:

- 注射壓力:注射壓力應足夠大以克服熔體流動阻力,確保材料充分填充模具。

- 保壓壓力:保壓壓力用于在冷卻過程中保持制品的形狀和尺寸穩定性,需要根據制品的壁厚和冷卻速度進行調整。

注射速度控制:

- 注射速度:注射速度的快慢直接影響熔體在模具中的流動狀態和制品的質量。應從慢到快逐漸調整注射速度,以確保模具中的氣體能夠順利排出,避免制品內部出現氣泡或凹痕。

模具設計與維護:

- 模具設計:合理的模具設計可以確保熔體在模具中順利流動并快速冷卻固化。需要關注模具的排氣和冷卻系統設計,避免制品出現變形或尺寸不一致的問題。

- 模具維護:定期對模具進行清潔和保養,檢查模具的磨損情況,及時更換損壞的零部件。

六、質量控制與實時監控

在注塑成型過程中,需要對制品質量進行實時監控,以確保制品符合質量要求。監控內容包括制品的外觀質量(如表面光潔度、色澤均勻性等)、尺寸精度和物理性能等。

質量監控:

- 外觀檢查:定期檢查制品的外觀質量,及時發現并處理表面毛糙、氣泡、燒焦等缺陷。

- 尺寸測量:使用精確的測量工具對制品的尺寸進行測量,確保尺寸精度符合設計要求。

- 物理性能測試:對制品進行物理性能測試,如拉伸強度、硬度、韌性等,確保制品的性能符合客戶要求。

異常處理:

- 溢料處理:檢查模具的鎖模機構是否工作正常,調整鎖模力至適當水平。清理模具分型面的雜質和損傷,確保合模緊密。

- 燒焦處理:適當降低注射速度和壓力,增加模具冷卻效果,如調整冷卻水道布局或增加冷卻水流量。

- 氣泡處理:加強材料的干燥處理,調整注射速度以減緩熔體流動,優化模具的排氣系統設計。

七、設備維護與保養

注塑設備的維護與保養對于保持設備性能穩定、延長設備使用壽命具有重要意義。定期對注塑機進行清潔、潤滑和檢查,及時發現并處理潛在故障。

設備維護:

- 清潔與潤滑:定期對注塑機進行清潔和潤滑,確保設備運轉順暢。

- 檢查與更換:定期檢查設備的零部件,如加熱元件、溫度傳感器、壓力傳感器等,及時更換損壞的零部件。

- 校準與調整:定期對設備的各項參數進行校準和調整,確保設備的精度和穩定性。

模具維護:

- 清理模具表面:定期清理模具表面,去除殘留物和雜質。

- 檢查模具磨損:檢查模具的磨損情況,及時更換磨損嚴重的零部件。

- 優化模具設計:根據生產需求,不斷優化模具設計,提高制品的質量和生產效率。

結語

TPE塑料擠出表面毛糙是一個復雜的問題,涉及多個環節和參數的控制。通過優化模具設計、精確控制工藝參數、加強質量控制和實時監控、以及定期維護與保養設備,可以顯著提高TPE制品的表面質量和生產效率。生產廠商應綜合考慮各種因素,制定切實可行的解決方案,以確保TPE制品的質量穩定性和市場競爭力。

- 上一篇:TPE注塑件澆口出發白怎么辦?

- 下一篇:注塑TPE產品膠口起層發白怎么調機?

客服QQ

客服QQ