新聞中心

最新資訊

新聞中心

TPE彈性體材料加PP有小泡怎么回事?

- 時間:2025-03-03 10:46:30

- 來源:立恩實業

- 作者:TPE

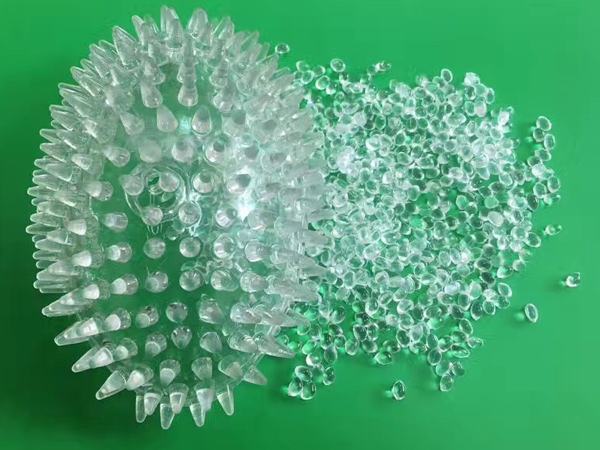

在塑料加工領域,TPE(熱塑性彈性體)與PP(聚丙烯)的混合使用是一種常見的做法,旨在結合兩者的優勢,如TPE的彈性和PP的剛性,以滿足特定的應用需求。在TPE與PP混合注塑過程中,有時會遇到成品表面或內部出現小泡的問題。這些小泡不僅影響產品的外觀質量,還可能降低其力學性能和耐用性。本文將深入探討TPE彈性體材料加PP時出現小泡的原因,并提出相應的解決方法。

一、小泡現象概述

TPE與PP混合注塑時出現的小泡,通常表現為成品表面或內部的微小空洞。這些小泡可能單獨存在,也可能密集分布,嚴重時甚至會導致成品結構疏松,影響使用性能。小泡的形成與多種因素有關,包括材料特性、注塑工藝參數、模具設計以及生產環境等。

二、小泡形成原因分析

1. 材料特性

TPE與PP的相容性:雖然TPE與PP在物理和化學性質上有一定的相似性,但它們的分子結構和極性可能存在差異,導致相容性不佳。相容性差的材料在混合注塑過程中容易發生相分離,形成局部富集區,這些區域在冷卻固化時可能因收縮不均而產生小泡。

材料含水量:TPE和PP在加工前若未充分干燥,會含有一定量的水分。水分在高溫高壓的注塑過程中會迅速蒸發,形成氣泡。特別是回收的TPE材料,可能因多次加工而含有更多難以去除的水分。

材料中的揮發物:TPE材料中可能含有低分子量的添加劑或未完全反應的單體,這些揮發物在注塑過程中也會蒸發形成氣泡。

2. 注塑工藝參數

注塑溫度:注塑溫度過高會導致材料分解,產生氣體;注塑溫度過低則可能使材料熔融不充分,影響填充效果和排氣性能。

注射壓力:注射壓力不足會導致熔料填充不緊密,形成空隙;而注射壓力過大則可能使熔料在模具中流動過快,產生湍流,帶入空氣。

注射速度:注射速度過快會使熔料受到強烈的剪切作用,分解產生氣體;注射速度過慢則不能及時充滿型腔,造成制品表面密度不足,形成銀紋或小泡。

保壓時間和壓力:保壓時間和壓力不足會導致熔料在冷卻固化過程中發生收縮,形成空隙。

3. 模具設計

排氣不良:模具的排氣系統設計不合理或排氣孔堵塞,會導致注塑過程中產生的氣體無法及時排出,從而在成品中形成小泡。

模具溫度:模具溫度過高會使熔料冷卻速度減慢,增加氣體在熔料中的溶解度;模具溫度過低則可能使熔料在接觸模具時迅速冷卻固化,阻礙氣體的排出。

模具結構:模具結構的復雜性可能影響熔料的流動和排氣性能。壁厚不均、轉角過多或型腔深度過大等設計都可能增加小泡的形成風險。

4. 生產環境

空氣濕度:生產環境中的空氣濕度過高會增加材料吸收水分的可能性,進而增加小泡的形成風險。

清潔度:生產設備和模具的清潔度對成品質量有重要影響。若設備和模具表面存在油污、灰塵等雜質,可能會影響熔料的流動和排氣性能。

三、解決方法

1. 優化材料選擇和處理

選擇相容性好的TPE和PP材料:在選擇TPE和PP材料時,應優先考慮它們的相容性。通過試驗和測試,選擇相容性好的材料組合,以減少相分離和氣泡的形成。

充分干燥材料:在加工前,應對TPE和PP材料進行充分的干燥處理。特別是對于回收的TPE材料,應延長干燥時間和提高干燥溫度,以確保材料中的水分和揮發物得到充分去除。

控制材料中的揮發物含量:在選購TPE材料時,應關注其揮發物含量。選擇揮發物含量低、質量穩定的材料,以減少注塑過程中氣體的產生。

2. 調整注塑工藝參數

合理設定注塑溫度:根據材料的特性和注塑機的性能,合理設定注塑溫度。避免溫度過高導致材料分解,或溫度過低影響熔料的流動性和填充效果。

優化注射壓力和速度:根據模具結構和成品尺寸,調整注射壓力和速度。確保熔料能夠緊密填充模具型腔,同時避免產生湍流和帶入空氣。

延長保壓時間和增加保壓壓力:在注塑過程中,適當延長保壓時間和增加保壓壓力,有助于減少熔料在冷卻固化過程中的收縮和空隙的形成。

3. 改善模具設計

優化排氣系統:檢查模具的排氣系統,確保排氣孔暢通無阻。根據模具結構和成品尺寸,合理設計排氣孔的位置和數量,以提高排氣性能。

調整模具溫度:根據材料的特性和成品的要求,合理設定模具溫度。確保熔料在模具中能夠均勻冷卻固化,同時促進氣體的排出。

簡化模具結構:在可能的情況下,簡化模具結構,減少壁厚不均、轉角過多或型腔深度過大等設計,以降低小泡的形成風險。

4. 改善生產環境

控制空氣濕度:在生產過程中,應采取措施控制空氣濕度。使用除濕機或空調等設備降低生產環境的濕度,以減少材料吸收水分的可能性。

保持設備和模具的清潔:定期對生產設備和模具進行清潔和維護。確保設備和模具表面干凈無油污、灰塵等雜質,以提高熔料的流動和排氣性能。

5. 引入先進技術和設備

采用多段注塑技術:多段注塑技術可以根據熔料的流動情況和模具結構的變化,靈活調整注塑參數。通過分段控制注射速度、壓力和溫度等參數,可以優化熔料的填充和排氣性能,減少小泡的形成。

使用高精度注塑機:高精度注塑機具有更好的溫度控制和壓力控制性能,能夠提供更穩定的注塑條件。使用高精度注塑機可以提高成品的尺寸精度和表面質量,減少小泡等缺陷的產生。

四、案例分析

案例一:TPE+PP汽車內飾件小泡問題

某汽車內飾件生產商在采用TPE+PP混合注塑生產汽車內飾件時,發現成品表面存在大量小泡。經過分析發現,這是由于材料未充分干燥、注塑溫度過高以及模具排氣不良共同作用的結果。針對這些問題,生產商采取了以下措施:

對TPE和PP材料進行充分干燥處理;

降低注塑溫度至合理范圍;

優化模具排氣系統,增加排氣孔數量和位置;

調整注射壓力和速度,確保熔料緊密填充模具型腔。

經過改進后,成品表面的小泡問題得到了顯著改善,產品質量得到了提升。

案例二:TPE+PP電子產品外殼小泡問題

某電子產品生產商在采用TPE+PP混合注塑生產電子產品外殼時,發現成品內部存在小泡。經過分析發現,這是由于模具溫度控制不當、注射速度過快以及保壓時間和壓力不足導致的。針對這些問題,生產商采取了以下措施:

調整模具溫度至合理范圍,確保熔料均勻冷卻固化;

降低注射速度,避免產生湍流和帶入空氣;

延長保壓時間和增加保壓壓力,減少熔料在冷卻固化過程中的收縮和空隙的形成。

經過改進后,成品內部的小泡問題得到了有效解決,產品質量得到了保障。

五、結論與展望

TPE彈性體材料加PP時出現小泡的問題是一個復雜而常見的問題,涉及材料特性、注塑工藝參數、模具設計以及生產環境等多個方面。通過優化材料選擇和處理、調整注塑工藝參數、改善模具設計、改善生產環境以及引入先進技術和設備等措施,可以有效解決這一問題。隨著材料科學和注塑技術的不斷發展,我們將有更多的手段和方法來預防和解決TPE+PP混合注塑中的小泡問題,為相關行業提供更加優質、高效和環保的注塑解決方案。

- 上一篇:TPE材料的折疊浴桶破了怎么補?

- 下一篇:TPE彈性體產品進料口起皮怎么辦?

客服QQ

客服QQ